乙炔裂解炉是天然气部分氧化制乙炔工艺的核心设备,它同时具有混合、裂解、淬冷等多种功能。主要由:混合器、扩散道、烧嘴板、淬冷装置、刮炭装置及碳黑分离装置等组成。目前已形成7500/8500/10000/15000(吨/年)等多个型号产品。

|  |

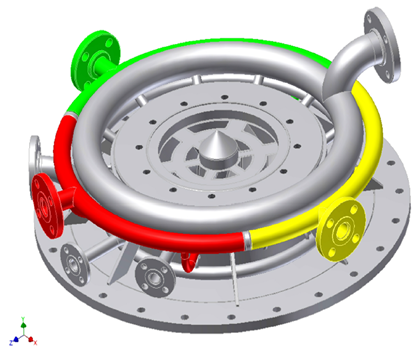

烧嘴版是乙炔裂解炉中的核心设备,天然气与氧气通过烧嘴板中的各种管道喷射进入裂解炉的反应室中,是之充分反应,提高乙炔生产率。我公司已经成熟的掌握烧嘴板制作工艺,并对国外产品进行改进,大大延长了烧嘴板的使用年限。

工艺流程介绍:

原料天然气和氧气在各自的预热炉中加热到600~650℃和大约0.135Mpa压力下分别进入混合器,混合器是基于喷射器的原理设计,氧气通过中心喷嘴喷入混合腔,喷嘴周围是环形截面的加料装置。首先在混合腔发生混合,然后通过扩散段将压力恢复到生产需要的压力。在混合器中天然气和氧气的混合时间一定要短,不能超过火焰形成的诱导时间(0.02~0.03秒),否则混合区内将发生自燃着火,当混合点压力急剧上升到9.8KPa时,自动仪表发出报警并将氧气放空,放入氮气灭火,火焰熄灭后停氮并恢复氧气开车,这是乙炔裂解炉重要的安全措施。

混合气通过烧嘴花板进入反应室,烧嘴花板由很多的喷管组成,因此乙炔裂解炉也被称为“多管炉”。烧嘴内混合气体流速要合适:要保证混合气流速不得低于天然气的火焰传播速度,而引起回火;也不能因为混合气流速过高,而发生脱火。

在反应室中,天然气和氧气经过最佳反应时间后,离开反应室。为了防止已经生成的乙炔发生深度裂解,成为碳黑和氢,必须立即对裂解气进行淬火降温。淬火时裂化气大约冷却到87℃,淬火水被加热到84℃。反应室的侧壁用冷凝液进行冷却,在反应过程中,反应室的冷却壁和烧嘴板底部会结焦,必须每隔一段时间通过手动机件敲打清除硬质碳黑。