GE水煤浆气化炉工艺烧嘴存在问题及技术改造探讨

王云刚

摘 要

针对单系列60万t/a甲醇装置运行过程中,GE水煤浆气化炉频繁发生的工艺烧嘴压差波动、烧嘴头部冷却水盘管泄漏等问题,从烧嘴运行状况、故障现象、同规模烧嘴设计参数比对等方面查找分析故障原因,总结故障发生时烧嘴运行管控思路,提出烧嘴设计参数优化改造方案,通过将烧嘴压差提高至0.6 MPa、烧嘴氧气压差降至1.1 MPa~1.2 MPa、烧嘴长度缩短至935 mm等措施,根除了烧嘴压差频繁波动现象,使烧嘴运行周期延长至最长62 d,平均可达56 d。

作 者 简 介

王云刚(1981- ),男,陕西凤翔,工程师,学士,2004年本科毕业于安徽理工大学化学工程与工艺专业,现从事水煤浆加压气化方面的工作。

正 文

引 言

水煤浆加压气化工艺是国内目前广泛应用、规模较大、技术成熟稳定的煤气化工艺,其核心设备之一工艺烧嘴的安全、稳定、长周期运行,对整个煤化工生产企业的安全、长周期、满负荷生产运行和高效益生产起着决定性作用。

水煤浆加压气化炉工艺烧嘴的一次性连续使用寿命较短(目前6.5 MPa气化炉工艺烧嘴平均寿命为80 d),影响了单台气化炉的连续运行时间,因此,设计中均有备用炉在线长期热备,以便运行炉发生工艺烧嘴故障时及时在线倒炉,相互切换。

陕西咸阳化学工业有限公司(简称咸阳公司)甲醇项目作为国内第一批建成的首套单系列60万t/a甲醇项目,气化装置采用GE单喷嘴水煤浆加压气化激冷流程,化工生产运行过程中,出现了气化炉工艺烧嘴压差频繁波动、烧嘴头部冷却水盘管泄漏故障频率高、烧嘴外氧头部端面龟裂严重等现象,且烧嘴运行寿命起初只能维持10 d~15 d,经优化调整操作参数后,最长也只能维持在40 d左右,严重影响生产系统安全、稳定、长周期运行。现对该气化装置水煤浆加压气化炉运行过程中频繁出现的工艺烧嘴压差波动、盘管频繁泄漏等问题展开讨论,并对生产期间的烧嘴改造成效和运行操作经验进行总结,以供同行参考。

1 水煤浆加压气化炉工艺烧嘴结构

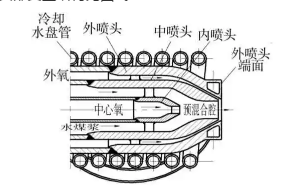

图1 水煤浆气化炉工艺烧嘴头部典型结构

水煤浆气化炉工艺烧嘴为同心三套管形式,外加冷却水盘管结构,从内至外分别为中心氧管、煤浆管(煤浆喷头)以及外环氧管(外氧喷头)。烧嘴中心氧管的出口设计成缩口形式,目的是对中心氧加速,使其具有一定的出口流速(中心氧出口流速一般为150 m/s~180 m/s),同时其端面距烧嘴端面基准面有一定的缩入量,形成一个水煤浆和中心氧的预混合腔。水煤浆的出口管路也设计成缩口形式,使进入预混合腔的流速为2 m/s~4 m/s的水煤浆具备一定的速度。在预混合腔内,利用中心氧对水煤浆进行稀释和初加速(预混合腔出口流速一般为12 m/s~20 m/s),改善水煤浆的流变性能,保证水煤浆在离开烧嘴后的雾化效果。外氧管口的缩口比例更大一些,目的是提供更高流速的氧气(外氧的出口流速一般为160 m/s~200 m/s),对通过预混合腔的水煤浆混合物进行良好的雾化,以便在气化炉内达到良好的气化效果[1]。

2.2 烧嘴压差波动瞬时各参数变化情况

1. 新烧嘴在线使用3 d~7 d后,煤浆压差由最初的0.4 MPa快速下降至0.2 MPa,严重时甚至出现负压差。在发生压差波动前,生产装置各项工艺指标均未发生异常波动,低压差甚至负压差现象持续一定时间后,压差又恢复正常。压差波动现象在整个烧嘴运行周期内经常发生。

2. 烧嘴压差波动瞬间,在氧气阀门开度未变情况下,氧气瞬时流量快速升高,气化炉头氧管线上下游切断阀间压力下降,氧煤比升高,气化炉燃烧室上部高温热电偶温度飞涨,瞬间由1 230 ℃涨至1 350 ℃并报警。

3. 烧嘴压差波动瞬间,洗涤塔塔顶粗煤气中甲烷体积分数由800×10-6~1 000×10-6快速下降至500×10-6~600×10-6,甚至更低;粗煤气中二氧化碳体积分数由原来的18%左右涨至20%左右,一氧化碳体积分数随之快速下降1~2个百分点。

4. 烧嘴压差经多次波动后,烧嘴头部冷却水盘管进出口流量开始偶发上下跳动现象,同时冷却水回水分离罐顶CO报警(CO体积分数超过8×10-6),系统被迫停炉、更换烧嘴。

1. 烧嘴下线检查中,发现烧嘴头部端面龟裂严重,裂纹布局呈放射状,且龟裂裂纹数量及深度随烧嘴在炉内运行时间的延长而增多、增长。烧嘴压差波动越频繁,持续时间越长,烧嘴端面烧蚀坑点数量及深度也越明显,冷却水盘管角焊缝处损伤也越明显。

2. 烧嘴在炉内高温环境下使用一定时间后,其外氧喷口向内有不同程度内收缩。

3. 中心氧喷嘴头部缩径冲刷磨损严重,内壁呈“刀刃”状;中心氧头部定位块冲刷磨损厉害,中心氧管晃动,且与煤浆喷头有轴向同心度偏离现象。

4. 煤浆喷头冲刷磨损严重,内径尺寸明显增大,且煤浆喷嘴出口断面内壁呈“刀刃”状,煤浆喷头内侧斜面磨损严重。

5. 烧嘴拆卸作业中,多次发生因炉颈与烧嘴盘管空腔内炉渣结焦较多而造成炉口吊装烧嘴的电动葫芦过载、频繁跳闸现象。

6. 烧嘴运行周期短,普遍只有15 d~30 d,与行业平均寿命80 d相差甚远。

1. 一旦突发烧嘴压差波动,可通过迅速减小烧嘴总氧量的方法来控制烧嘴压差下降趋势,一般来说一次减小总氧量5%时,对控制烧嘴压差下降效果非常明显。

2. 在烧嘴压差波动期间,增大中心氧流量比例对缓解烧嘴压差波动也有效果,但不明显。

3. 在通过减少总氧量来稳定烧嘴压差波动时,氧煤比降低,需严格监控渣口压差、粗煤气中CO组分变化,同时通过锁斗排渣情况、捞渣机电流大小及渣量、渣样变化情况,来综合判断气化炉运行工况,确保系统运行稳定。

4. 由于烧嘴压差波动下降,引起煤浆雾化效果变差,气化炉黑水水质变差,为有效改善系统水质,可通过加大气化炉激冷水量、加大气化炉及洗涤塔排黑水量等方式,来控制整个系统水中离子的平衡,达到稳定生产的目的。

5. 在烧嘴压差未恢复至正常情况下,不建议恢复总氧量参数,在烧嘴压差正常后,可通过缓慢、少量、多次的方式逐步恢复总氧量至原操作数值。

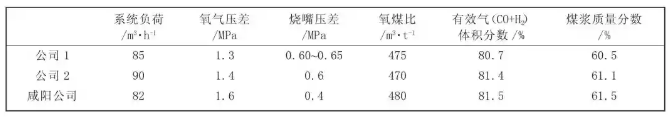

为查明烧嘴故障原因,调研了业内同规模水煤浆气化装置的操作参数和烧嘴关键参数,并与咸阳公司气化装置相关数据进行了对比,结果见表1、表2。

由表1可以看出,3家公司气化装置系统负荷、氧煤比、煤浆浓度及有效气组分差异不大,氧气压差和烧嘴压差数值存在明显差异。

表1 同规模水煤浆气化装置工艺运行参数对比

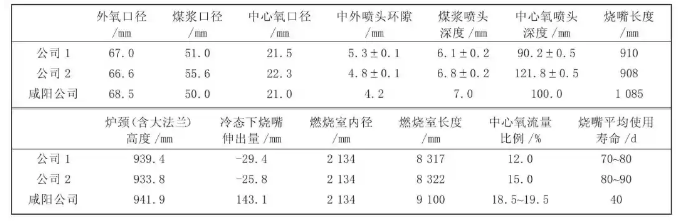

表2 同规模水煤浆气化装置工艺烧嘴参数对比

由表2可以看出,不论是气化炉燃烧室长度,还是工艺烧嘴设计参数,咸阳公司与2家公司之间存在着很大的差异,具体如下:

1. 燃烧室长度:咸阳公司气化炉燃烧室长度为9 100 mm,较公司1(8 317 mm)和公司2(8 322 mm)分别长783 mm和778 mm。

2. 烧嘴长度:咸阳公司烧嘴长度1 085 mm,较公司1与公司2(两者烧嘴长度基本相同)长约175 mm。

3. 烧嘴冷态安装尺寸:咸阳公司烧嘴在冷态时伸出143.1 mm,公司1、公司2烧嘴在冷态下分别缩进29.4 mm、25.8 mm。正常情况下,在1 200℃时,耐火砖、气化炉筒体受热抬高约为50 mm,由此可以推测公司1、公司2烧嘴头部在热态时伸出量分别为20.6 mm、24.2 mm,而此时咸阳公司烧嘴伸出量则会更大,为193.1 mm。

4. 烧嘴中外喷头环隙:3家公司相差较大。

5. 烧嘴煤浆喷头深度:3家公司相差不大。

6. 烧嘴压差:公司1与公司2的基本相同,咸阳公司的最低。

7. 中心氧流量比例:烧嘴正常运行时,咸阳公司烧嘴中心氧流量比例较公司1高54.2%~62.5%,较公司2高23.3%~30.0%。

8. 烧嘴使用寿命:咸阳公司烧嘴使用寿命约为其他2家公司烧嘴使用寿命的1/2。

1. 由表2可以看出,在气化炉拱顶炉颈高度相同情况下,咸阳公司气化炉工艺烧嘴长度明显比其他两家公司长,且在冷态下烧嘴头部已经深入炉内100 mm以上,明显高于业内一致认可的“冷态下烧嘴在炉内应内缩20 mm~30 mm”。烧嘴过度深入炉膛,易造成烧嘴头部大面积暴露在高温、高还原介质中,同时也易出现烧嘴冷却水盘管局部过热,导致烧嘴头部