关键词:中国 炼油技术 创新 展望

1中国炼油工业发展成就

1.1中国炼油能力快速增长

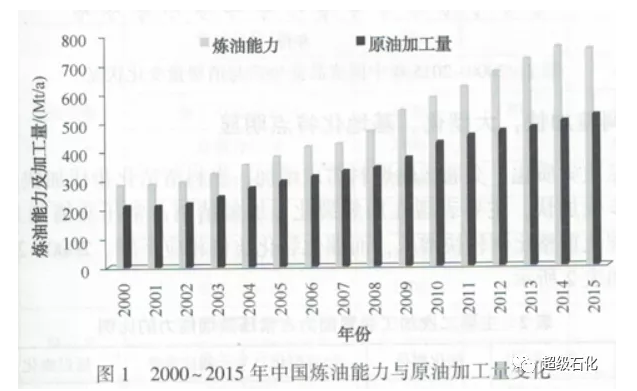

进入21世纪以来,中国炼油工业得到了快速发展。国内炼油能力从2000年的280Mt/a增至2015年的750Mt/a,年均增长率6.7%,成为仅次于美国的全球第二大炼油国,也是同期全球炼油能力增长最快的国家。

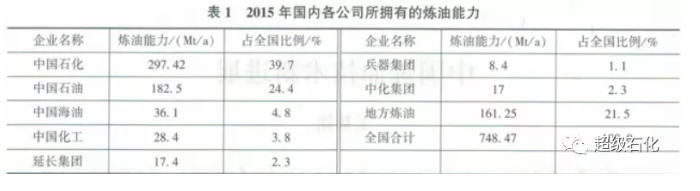

中国炼油能力的增长,主要来自于以下三个方面:一是新建炼厂的建成投产,包括2008年投产的12Mt/a青岛炼化、200年投产的12Mt/a惠州炼油、2010年投产的Mt/a广西石化、2014年投产的10Mt/a四川石化和2015年投产的12Mt/a泉州石化等;二是部分现有炼厂的扩能改造,主要包括镇海、大连、茂名、金陵、扬子等是地方炼油能力快速增长,占全国炼油能力的比例逐步上升。2015年,国内各公司所拥有的炼油能力状况如表1所示。

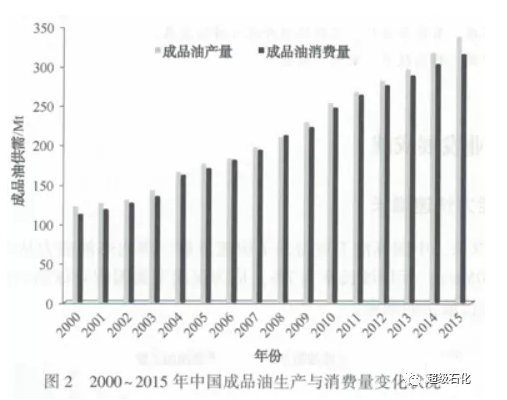

2015年,中国炼厂原油加工量为522Mt,生产成品油38Mt,其中汽油121.04Mt,煤油36.59Mt、柴油180.08Mt;成品油消费量为315Mt.其中汽油114.33Mt、煤油27.44Mt、柴油173.05M。2015年成品油出口25.44Mt.进口4.08Mt.

1.2装置结构调整加快,大型化、基地化特点明显

为适应原油品质劣质化、交通运输燃料需求增加、燃料清洁化步伐加快的趋势,中国炼油装置结构调整步伐加快,主要表现在加氢裂化、加氢精制占常压蒸馏能力的比例显著提高,延迟焦化,催化重整比例较快增长,而催化裂化比例相应下降。2000-2005年中国练油装置结构变化如表2所示。

近年来,中国炼厂改扩建和新建炼油工程中的单系列装置规模腰创新高,如12Mt/a常减压燕、3.5Mt/a重油催化裂化、4Mt/a加氢裂化、2.1Mt/a催化重整、3.9Mt/a渣油加氢、42Mt/a延迟焦化(两炉四塔)、4.1Mt/a柴油加氢等大型生产装置,均已成功投产,炼厂技术经济指标明显提升,装置大型化的优势充分显现。

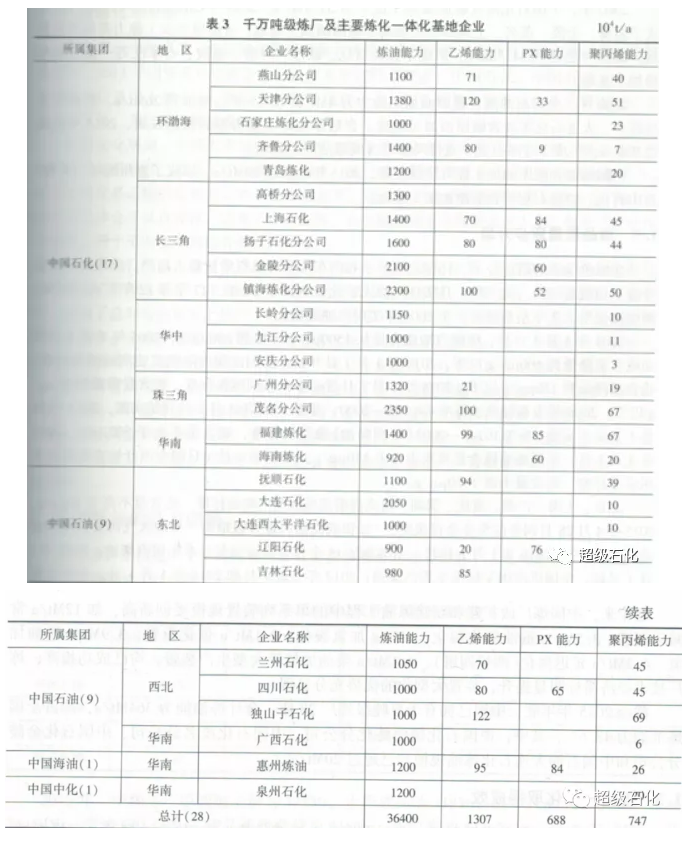

截至2015年年底,中国已拥有千万吨级炼28座,合计炼油能力364Mt/a,约占全国炼油能力48.6%,其中,中国石化值海炼化分公司、中国石化茂名分公司、中国石化金陵分公司和中国石油大连石化炼油规模均已超过20Mt/a。

1.3 炼化一体化取得成效

炼化一体化可以优化资源配置,即利用炼油的规模优势,应用“油则油,直烯则烯

官芳则芳”的炼油理念,使宝贵的石油资源得到合理优化利用同时,集中综合利用炼厂和石化装置的各种产品和中间产物,方便原料和产品的集中进出,提升设施共享水平,减少水、电、汽、热、风等公用工程系统的投资和费用,提高经济效益。中国炼油工业依托万吨级大型炼厂的建设,结合大型乙烯工程的新建或改扩建,已经形成了一批大型炼化一体化基地企业,明显提升炼油业务的竞争力、如表3所示。

1.4加工原油适应性显著增强

中国炼油工业持续进行结构调整,加工原油的适应性明显增强,高酸、高硫等劣质原油加工能力扩大。

2000年,中国石化高含硫原油加工能力为33.5Mt/a,2015年已增加到148.3Mt/a.形成了镇海、金陵、茂名、上海等一大批高含硫原油加工基地;含酸原油加工能力得到快速发展.2015年已达到34.5M/a形成了青岛石化、武汉、齐鲁、金陵、石家庄等一批含酸原油加工基地。

2000年,中国石油高含硫原油加工能力为Mt/a,2015年已增加到26Mt/a,形成了大连西太、大连石化等高含硫原油加工基地;含酸原油加工能力得到快速发展,2015年已超过9Mt/a,形成了辽河石化、克拉玛依等含酸原油加工基地。

中国海油含酸原油加工能力快速发展、2015年已超过30Mt/a,形成了惠州炼油、大舟山石化、中捷石化等含酸原油加工基地。

1.5油品质量逐步升级

在绿色低碳的新形势下,环保法规要求和汽车行业对燃料质量要求趋严,中国油品质量升级步伐明显加快美、欧,日实现汽油无铅化分别用了21年、27年和12年左右的时间而中国仅用了7年左右时间,于2000年实现汽油无铅化。

北京、上海、广州、重庆、深圳、南京提前实施国V汽柴油标准,硫含量不高于10μg/g.2015年4月28日国务院常务会议决定,“加快成品油质量升级措施,推动大气污染治理和企业技术升级”2016年1月1日起,东部地区11个省市供应国V标准车用汽柴油:2017年1月1日起,全国供应国V标准车用汽柴油:2017年7月1日和2018年1月1日,全国范围内供应国V标准的柴油。

1.6节能减排和清洁安全生产水平明显提升

在炼油技术进步和精化管理的动下,中油业节能减排工作取了明显成效,2015年,中国石化的炼油能耗59.52kg标油/t,中国石油的炼油能耗下降到64.02kg标油/t。通过技术进步和精细化管理等下段,持续提升中国炼工业的洁生产水平,排放量指标持续下降。

1.7信息化水平提升

年来,中国炼油工业信息化取得了显著成效,在提升炼厂竞争力方面起到了积段的推动作用2013年国资委对中央企业信息化水平进行了评价,中国石化中国石油、中国海油均进入信息化A级企业。2012年中国石化启动了九江石化等4家炼化企业的能工厂建设试点工作,并已取得明显成效。

在自动化层面,中国大中型炼油企业的主要生产过程基本实现了自动控制,增强了生过程操作的平稳性,提高了产品质量合格率。通过基于物联网技术的危化品物流应用平台提升了危化品运输的监管能力和安全管理水平;通过基于自动控制和射频识别技术(RFD的大型立体仓库试点建设,实现了产品包装、仓库管理和装车发货的无人化,提升了仓库作业效率,便于更安全高效地管理库内货品

在生产执行层面,通过生产执行系统(MES)、生产优化技术、生产调度系统的建设与用提升了管控水平及工作效率。在生产优化技术应用方面,利用企业工厂模型和信息平台,实现了总部与企业网上排产、资源分配,支撑了炼厂的生产计划优化,提高了资源利用的整体效率。在生产调度系统建设方面,通过调度优化软件,提高了生产计划作业人员对生产调度的预见性,精细化程度和工作效率,部分企业实现了计划、调度系统的集成应用。

在经营管理层面,大中型炼油企业普遍应用了企业资源计划系统(ERP),支撑了采购销售,财务、资金等业务的高效运作,提高了企业经营管理效率;在决策分析层面,不同程地运用了商业智能分析系统,实现了源系统数据的统一抽取、统一加工,通过建立部门级应用,实现财务、销售、采购等分析应用,可以满足企业生产经营信息全口径、多维度的对比分析。

2 中国炼油的技术创新

近年来,中国在以下关键炼油技术方面获得重大突破,取得了一批重大技术创新成果支撑了中国炼油工业的科学可持续发展。

2.1提升炼油工业效益水平的重大技术

为提高石油资源的综合利用效率和轻油收率,进一步提升炼油工业的整体效益水平,中国炼油工业开发了系列催化裂化技术、系列加氢裂化技术、延迟焦化高效转化技术、劣质重油加工技术、炼厂轻烃综合利用技术、重油催化裂解制取低碳烯烃技术、芳烃生产技术以及炼化一体化技术等。

针对中国车用汽油以催化裂化汽油为主要成分的实际情况,开发出多产异构烷烃的催化裂化工艺(MIP),灵活地控制汽油烯烃含量,降低硫含量,同时为后续开发的汽油脱硫(RSDS/SZob)技术提供辛烷值损失最小的原料,MIP与RSDS/SZob工艺的组合,构成中国车用汽油生产最具有竞争力的技术路线,以最小的经济代价完成了国内车用汽油质量升级。在短短的10年内,MIP装置加工能力已约占国内FCC装置总加工能力的60??成为新一代FCC工艺。

针对炼油和炼化一体化企业的不同需求,创新开发了具有鲜明特色的加氢裂化系列技术,能够经济髙效地加工直馏蜡油、直馏柴油、焦化蜡油、焦化柴油、催化回炼油、催化柴油和脱沥青油等原料,灵活或最大量地生产轻汽油、喷气燃料、柴油等高价值清洁油品组分及饱和液化气、石脑油和尾油等优质化工原料,已在工业上得到了广泛应用。

延迟焦化作为脱碳彻底的热裂化工艺,具有原料来源广、适应性强、投资费用低的特点,是世界重油轻质化的主要途径之一。以控制焦化炉炉管结焦为核心,采用定向反射技术通过特制燃烧器、炉管排布与炉膛结构合理分配炉管表面热强度,合理降低最高油膜温度,在较低的出口温度下提高焦化炉出口转化深度并提供尽可能多的生焦反应给热量,形成了延迟焦化高效转化技术。采用该技术可使焦化炉单程处理能力从250k/a提高到500~600kt/a大幅降低装置能耗,延长装置周期,降低干气产率,提高轻油收率等。

针对全球劣质重油运输及加工难点,开展系统研究,深入分析劣质重油组成结构及反应机理,自主研发出委内瑞拉超重油供氢热裂化技术、委内瑞拉超重油延迟焦化技术、高酸原油直接催化脱羧裂化成套技术,均已成功实现工业应用。

提高炼厂轻烃的综合利用水平,是炼厂提质增效的重要途径,近年来国内涌现出多种炼厂轻烃加工技术,如C、C。烷烃的异构化技术、催化轻汽油醚化技术、轻烃芳构化生产高辛烷值汽油组分技术、正丁烯骨架异构化技术、叔丁醇法分离混合碳四中异丁烯技术、碳四烷基化预加氢技术、干气/液化气加氢生产乙烯料技术等,这些技术均已在工业应用中取得了较为理想的结果。

在对催化裂化反应过程深入理解与认识的基础上,根据目标产物的不同,提出了重油催化裂解制取低碳烯烃的催化剂、工艺与工程设计新理念,由此形成的系列集成创新性技术如DC-plus、MCP和CPP等技术,均已实现工业化应用。同时,针对催化裂化和催化裂解工艺多产丙烯的需求,首次将具有脱氢功能的金属封装在ZSM-5分子筛内,以此作为催化剂活性组元可显著提高丙烯产率和丙烯选择性;磷改性β分子筛可强化催化裂化过程异构化反应,有利于提高催化裂化产物LPG中异丁烯选择性和异丁烯产率。

芳烃作为一种重要的基本有机原料,其生产技术水平是一个国家石油化工发展水平的重要标志之一。近年来,芳烃生产的各单元技术已取得了显著进步,轻烃芳构化、重芳烃轻质化、催化裂化LCO及裂化汽油转化等增产芳烃技术得到重视和开发。开发原料多样化、产品结构调整灵活、物耗能耗更低的芳烃成套技术,一直是中国芳烃技术的发展重点。经过几十年的发展,中国在催化重整、芳烃抽提、甲苯歧化与烷基转移、二甲苯异构化、吸附分离等单元形成了多项具有自主知识产权的专项技术。2013年12月,中国石化采用自主技术建成投产600kaPX芳烃联合装置,成为全球第三个具有完全自主知识产权的大型化芳烃生产技术专利商。特别值得一提的是中国石化创新开发了FHDO重整生成油选择性液相加氢脱烯烃技术,通过在催化重整装置内产品分馏系统中增设1台固定床反应器,在脱戊烷塔进料条件下对重整生成油进行选择性液相加氢脱烯烃,不仅大大提高了BTX芳烃产品质量,而且使芳烃生产过程固废排放总量降低90?上,取得了很好的经济效益和环境效益。

2.2 引领市场发展的油品质量升级技术

中国炼油工业陆续开发了逆流连续重整、催化汽油选择性加氢脱硫、SZob催化汽油脱硫、柴油超深度加氢脱硫、加氢改质、加氢降凝、加氢异构降凝、催化柴油高效利用、管式液相加氢、烷基化等技术,进一步提升油品质量水平,引领发展潮流。

随着中国油品质量升级步伐的加快以及对芳烃产品需求量的快速增长,催化重整得到迅速发展。中国石化开发出了超低压连续重整(SCR)和逆流连续重整( SCCCR)两种具有自主知识产权的连续重整成套技术。SLCR技术于2009年成功实现工业化,已推广应用于6套装置,各项技术指标均达到国际先进水平; SCCCI技术具有鲜明的技术特点,属于原始创新技术,已于2013年顺利实现了工业应用,取得了良好效果;中海油气(泰州)石化有限公司1000k/a装置已建成试运行,预计2016年年底投料生产,沧州分公司400ka、燕山分公司1000kt/a装置处于设计之中。

中国石化在整体收购原 S Zorb技术的基础上进行全面的技术再创新,形成新一代 s Zorb催化汽油脱硫技术。在催化剂设计方面,开发出FCAS系列SZob催化剂,降低了催化剂消耗和辛烷值损失;在工艺工程技术方面,开发出以降尘技术为核心的脱硫反应新工艺,改进了再生工艺、还原工艺、输送及控制技术,优化了 S Zorb反应动力学及工艺设计模型,实现了长周期运行,并降低了能耗。新一代 S Zorb技术已建成31套工业装置,在建装置5套总加工能力超过40Mt/a,约占催化汽油总处理量的50?上,已成为国内汽油质量升级的主要技术措施,具有突出的经济和社会效益。

在中国汽油构成中,催化裂化汽油(FCC汽油)调合组分约占汽油总量的75%-80%,此生产高标准清洁汽油,实际上就是要降低FCC汽油中的硫、烯烃含量。国内各大石油公司陆续开发了一系列FCC汽油选择性加氢脱硫技术,主要包括 RSDS=Ⅲ、OCT-MMD/MEDSO、 GARDES、M-DSO、CDOs等,且开发出选择性加氢脱硫催化剂,可长周期稳定生产国V汽油。